Este é o 1º de uma série de artigos sobre eficiência energética. Não deixe de consultar.

AUTOR: Eurico Quintal e Carlos Gaspar | CMFG – Energia e Ambiente, Lda.

O ar comprimido é um vector energético de fácil utilização presente em praticamente todas as realidades industriais, desde a micro empresa à grande indústria, sendo responsável, em média, por 19% do consumo de Energia Eléctrica na indústria nacional. Dada a importância deste serviço auxiliar, vamos separar este artigo em duas partes: 1.ª parte – produção; 2.ª parte – distribuição e utilização.

Fonte: Atlas Copco

O ar comprimido pode substituir ou complementar o uso de outras formas de energia em inúmeras aplicações, a Energia Eléctrica (EE) por exemplo, com inúmeras vantagens como a simplicidade de utilização e relativa segurança. Não obstante, o ar, apesar de ser facilmente encontrado na natureza, quando comprimido torna-se numa forma de distribuição de energia extremamente dispendiosa, já que obriga à aquisição e ao contínuo funcionamento de equipamentos dedicados a este fim, sendo inclusivamente considerada, quando não utilizada eficientemente, uma das formas de energia mais dispendiosas ao dispor da indústria, mas paradoxalmente, os sistemas de ar comprimido são frequentemente descurados. Como tal, todo o ciclo de produção, distribuição e utilização de ar comprimido deverá ser tratado com particular atenção.

O correto dimensionamento e manutenção de uma rede de ar comprimido são tarefas de extrema importância, para que os custos com a sua exploração sejam o mais reduzidos possível. A componente de custos com a energia consumida para a compressão de ar varia de acordo com diversos factores, sendo aceitáveis custos entre 70% a 80% dos custos de exploração de uma rede, verificando-se contudo grandes discrepâncias na quantidade de ar útil que 1 kWh de energia eléctrica pode comprimir. É comum verificar valores entre 3 m3/kWh e 15 m3/kWh, uma discrepância que reflecte a vastidão de sistemas de ar comprimido existentes na indústria nacional.

Para que a quantidade de ar comprimido com um quilowatt-hora seja maximizada é então importante actuar nos três sectores de um sistema:

• Central de produção – onde estão contidos os compressores, elementos filtrantes, sistemas de secagem e tratamento e reservatórios;

• Rede de distribuição – constituída pelos sistemas de tubagem por onde circula o fluxo de ar, podendo conter reservatórios intermédios;

• Equipamentos consumidores – todos os equipamentos que utilizam ar comprimido, nomeadamente, pistolas, cilindros, bombas e actuadores pneumáticos.

Na central de produção, o compressor é o equipamento que mais contribui para o consumo de energia eléctrica, sendo por isso de extrema importância a adequação deste às necessidades da instalação.

O tipo de compressor mais utilizado é de deslocamento positivo, normalmente, de parafuso ou, nalguns casos particulares, de pistão. O compressor de parafuso distingue-se como um equipamento com elevada capacidade de funcionamento a plena carga e elevada durabilidade e baixa manutenção, associadas à maior eficiência de compressão e versatilidade. No mercado estão disponíveis compressores de parafuso com gama de potências entre os 2,2 kW e os 350 kW (para potências superiores é comum a utilização de compressores centrífugos de Média Tensão), preparados para comprimir ar a diversas pressões, com um ou múltiplos estágios e caudais variáveis. Esta diversidade de soluções que por um lado permite uma escolha criteriosa pode dificultar a escolha do equipamento mais adequado a instalação.

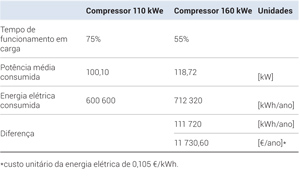

Na tabela encontra-se o exemplo de uma instalação com funcionamento de 6 000 horas anuais e uma necessidade média de 16,5 m3/min, onde são analisados dois cenários, ambos com compressor de ciclos Carga/Vazio, mas de potências diferentes, onde a utilização do equipamento de maior capacidade seria justificada com uma previsão de aumento das necessidades de ar comprimido com o crescimento da instalação.

Nesta situação, e tendo em conta que o consumo de funcionamento em vazio dos compressores é de 25% da potência nominal, a utilização de um compressor de maior potência origina um aumento nos custos com a energia superior a 11 730 €/ano, devido ao grande número de horas de funcionamento em vazio.

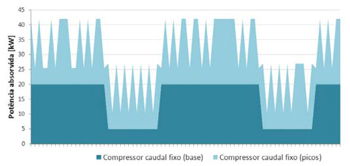

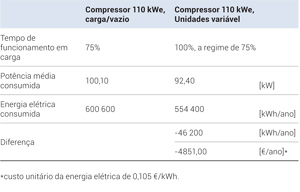

As necessidades de ar comprimido numa instalação nunca são constantes, existindo variações de 40%, 80%, 100%, 150%..., até picos que ultrapassam em 1 000% o caudal médio. Nestas situações, a utilização de um compressor com ciclos de carga/vazio obrigará a um compromisso entre a capacidade do compressor e os custos de exploração da rede, já que um compressor de baixo caudal poderá não garantir capacidade em todos os instantes, ao passo que um compressor de elevado caudal poderá permanecer grande parte do tempo em vazio. Para absorver parte dessas oscilações são utilizados reservatórios que amortecem o regime de trabalho do compressor, contudo, poderá ser mais viável a utilização de um compressor com caudal variável que adequa o caudal instantâneo à necessidade da rede. Considerando a instalação do exemplo anterior, agora comparando o compressor de velocidade variável com um compressor de carga/vazio, verificam-se as seguintes diferenças de consumo de energia.

Dado que o compressor de velocidade variável permanece sempre em carga, mas a uma velocidade inferior, elimina-se a componente dos desperdícios dos consumos em vazio pelo que a compressão de ar torna-se mais eficiente sendo possível, neste exemplo, poupar mais que 4800 €/ano.

Neste exemplo, a utilização de um compressor correctamente dimensionado com variação de velocidade originaria um custo de exploração inferior em mais de 16 000 € que opção menos eficiente. Outro aspecto importante de uma rede é a necessidade da utilização de mais que uma máquina em simultâneo para garantir as necessidades de ar comprimido. Nesta situação, é boa prática utilizar máquinas de carga/vazio para garantir a base das necessidades e máquinas de velocidade variável para garantir as flutuações.

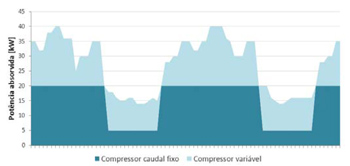

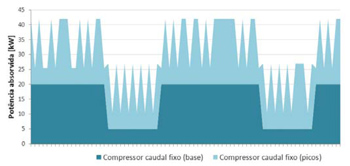

Nos gráficos das figuras seguintes estão representados dois cenários para uma determinada central.

Cenário 1. A central de ar comprimido é composta por um compressor fixo, responsável pela base e um compressor variável para as flutuações das necessidades.

Cenário 2. A central de ar comprimido é composta por dois compressores fixos, um responsável pela base e o outro que entra em carga apenas quando as necessidades de ar assim o exigem.

No cenário 2 verifica-se que o compressor responsável pelos picos está constantemente a entrar em carga por períodos de tempo reduzidos e consequentemente a sofrer um elevado número de arranques (aumento de desgastes), enquanto no cenário 1, o compressor variável altera o regime de funcionamento de acordo com as necessidades, sem ciclos on/ off ou carga/ vazio. Ainda, em situações em que a necessidade é reduzida abaixo da capacidade do compressor fixo, este entra em vazio, permanecendo apenas o compressor variável em funcionamento. Neste regime de exploração a redução do consumo de energia é directamente proporcional à variação das necessidades sendo, nesta situação em particular, uma diferença de 10%.

As grandes vantagens da utilização de compressores variáveis são as seguintes:

• Ar fornecido é praticamente isento de pulsações e variações de pressão na rede;

• Os arranques são suavizados pelo que o compressor pode arrancar mais vezes, aumentando a vida útil;

• O funcionamento em baixo regime não apresenta reduções de rendimento significativas;

• As perdas de transição em carga/vazio são eliminadas.

Deste modo, quando se pensa na aquisição de um compressor de ar deve, entre outros factores, ter-se em conta o seguinte:

• Adequação do compressor ao caudal necessário;

• O compressor carga/vazio, apesar de possuir um custo de aquisição mais reduzido, a sua exploração poderá ser mais onerosa, especialmente em regimes de trabalho reduzidos e variáveis;

• No caso de serem necessários diversos compressores para a mesma central, devem ser utilizadas as tecnologias carga/vazio auxiliadas por máquinas variáveis, com sistema de controlo global.

Além do compressor, a qualidade e condições em que o ar é comprimido tem impactos significativos no funcionamento da central em geral e do próprio compressor em particular.

Garantir boas condições do ar aspirado é essencial para que a exploração da central seja a melhor possível, já que estas condições influenciam o comportamento do compressor, dos secadores, dos filtros e da rede em geral. A temperatura do ar aspirado é um factor importante na medida em que a sua elevação diminui a respectiva densidade, provocando uma redução da massa aspirada pelo compressor, forçando o compressor a funcionar em maior regime para compressão do mesmo caudal mássico. Em consequência, a eficiência do compressor fica comprometida, diminuindo o volume comprimido com um quilowatt-hora de energia.

Sempre que possível, deve-se canalizar a tomada de ar do compressor para permitir a aspiração de ar oriundo de parte externa à central (com temperatura inferior). Admite-se que uma redução de 3° C na temperatura de admissão do ar ambiente pelo compressor gera uma economia de energia de 1%.

Além da temperatura, a humidade do ar é uma condicionante no rendimento global da central de ar comprimido já que, quanto mais água existir, maior será o regime de funcionamento do secador (maior consumo de energia) e, em situações extremas, caso a capacidade deste seja insuficiente e o sistema de purgas seja ineficiente, poderá existir degradação precoce de todos os componentes da rede devido à água existente nas tubagens.

É ainda importante que o ar aspirado seja limpo, sem corpos sólidos em suspensão, já que um ar sujo reduz o intervalo de substituição de filtros, aumentando ainda a probabilidade de degradação dos componentes internos do compressor devido à presença de corpos estranhos ao ar.

O bom funcionamento da central e todos os seus constituintes é fundamental para que o ar seja comprimido nas melhores condições, com o menor custo possível.

As principais medidas de eficiência energética a implementar na central de compressão e tratamento de ar são as seguintes:

• Compressão à menor pressão possível, que garanta o correto funcionamento de todos os componentes. Reduzir a pressão de 7 bar para 6 bar conduz a uma economia de energia próxima de 8%;

• Redução da temperatura do ar de admissão na razão de 1% de economia por decréscimo de 3º C;

• Substituição de compressores antigos por novas e melhores máquinas, de velocidade variável, de duplo estágio, com motor de classe de eficiência energética superior. Os equipamentos actuais apresentam um menor consumo específico de energia, ou seja, produzem mais ar com o mesmo consumo;

• Adaptação do funcionamento da central com as reais necessidades da instalação;

• Secagem e filtragem do ar moderadas, de acordo com as necessidades. Secar ou filtrar mais do que o necessário conduz a consumos energéticos desnecessários;

• Utilização de purgas de baixas perdas de ar, nomeadamente purgas capacitivas em detrimento das purgas manuais, temporizadas ou de boia.

Na próxima edição serão abordadas as principais medidas de economia de energia em redes de distribuição de ar comprimido.

FONTE: Revista O Electricista