Os sistemas de ar comprimido são dos principais consumidores de energia eléctrica numa instalação fabril e são utilizados na grande maioria dos processos industriais, como tal, torna-se importante a optimização da sua exploração. A diminuição dos custos energéticos reflecte-se directamente na diminuição do custo de produção fabril aumentando a competitividade das empresas no mercado.

O ar comprimido ocupa um lugar muito importante na Indústria Portuguesa, sendo responsável por aproximadamente 19% do consumo de energia eléctrica neste sector. Um estudo a nível europeu efectuado pela Comissão Europeia, correspondendo a um levantamento durante 5 anos de funcionamento de sistemas de ar comprimido (tipicamente com 6.000 horas por ano de operação), demonstra que 75% dos custos de exploração desses sistemas resultam da parcela “Energia”.

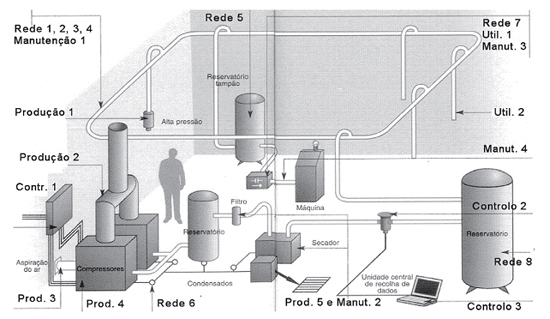

Figura 1. Sistemas de ar comprimido (Adaptado da fonte: ADEME).

|

Área |

Medida |

Economia de | |||

|

Produção 1 |

Instalar um sistema com vários valores de pressão (sistemas ou redes multi-pressão), separados ou ligados (com utilização de sobrepressores locais). Reduzir a pressão de 7 bar para 6 bar conduz a uma economia de energia de 8% em média |

- | |||

|

Produção 2 |

Instalar recuperador de calor : valorização no processo ou no aquecimento das instalações |

60% | |||

|

Produção 3 |

Reduzir a temperatura do ar de admissão. 1% de economia no consumo por cada decréscimo de 3 ºC |

- | |||

|

Produção 4 |

Substituir compressores por novas e melhores máquinas, com menor consumo específico de energia (por exemplo, com mais andares de compressão) e melhor adaptadas às necessidades do sistema |

7% | |||

|

Produção 5 |

Secar e filtrar moderadamente o ar, de acordo com as suas necessidades. Secar ou filtrar mais do que o necessário conduz a consumos energéticos inúteis |

5% | |||

|

Rede 1 |

Aumentar o diâmetro das tubagens |

12% | |||

|

Rede 2 |

Reduzir a extensão da rede |

| |||

|

Rede 3 |

Explorar rede em anel fechado |

| |||

|

Rede 4 |

Limitar cotovelos e mudanças de direcção ou de secção |

| |||

|

Rede 5 |

Colocar os reservatórios de ar próximos de máquinas com grande variação das suas necessidades de ar comprimido |

- | |||

|

Rede 6 |

Utilizar purgadores de condensados do tipo “sem perdas de ar”. Uma rede de distribuição eficiente permite uma perda de carga máxima de 0,5 bar ao longo do seu comprimento |

- | |||

|

Rede 7 |

Dividir a rede de distribuição em troços com controlos de pressão ou válvulas de seccionamento adequadas. Isolar/fechar os troços da rede que estão fora de serviço. |

- | |||

|

Rede 8 |

Dimensionar adequadamente as capacidades de armazenagem para permitir o funcionamento dos compressores com um rendimento optimizado e evitar arranques-paragens intempestivas. |

- | |||

|

Utilização 1 |

Não alimentar máquinas com ar comprimido quando estas estão desligadas (corte da rede por via de válvula solenóide, por exemplo) |

| |||

|

Utilização 2 |

Para limpeza, usar preferencialmente aspiradores eléctricos que consomem menos energia do que os insufladores de ar como bicos de sopro ou pistolas de ar. |

40% | |||

|

Controlo 1 |

Instalar um sistema de regulação de produção de ar comprimido através de um compressor de velocidade variável ou de um controlo automático de todos os compressores em função das necessidades |

15% em média, típico entre 5 e 35% | |||

|

Controlo 2 |

Instalar equipamentos de controlo tais como caudalímetros, contadores de energia eléctrica, manómetros, ... |

- | |||

|

Controlo 3 |

Efectuar registos regulares com o devido acompanhamento e controlo, com indicadores |

- | |||

|

Manutenção 1 |

Reparar fugas periodicamente |

15 a 50% | |||

|

Manutenção 2 |

Optimizar e verificar as válvulas reguladoras de pressão, os filtros, os lubrificadores, os secadores e os purgadores de condensados |

2% | |||

|

Manutenção 3 |

Cortar a alimentação de máquinas fora de serviço por via de válvula solenóide automática, por exemplo) |

- | |||

|

Manutenção 4 |

Substituir partes de equipamento geradoras de fugas (por exemplo, mangueiras) |

- | |||

A optimização de uma central de ar comprimido passa pela análise de diversos parâmetros, tais como, tarifário de energia eléctrica, eficiência das redes de energia eléctrica, instalação de variadores de velocidade, fugas na rede de ar comprimido, temperatura do ar, manutenção, etc. A figura 2 ilustra um exemplo de sistema de ar comprimido.

1› Energia eléctrica

1.1› Gestão detarifário

O tarifário de energia eléctrica deve ser revisto periodicamente, podendo ocorrer por vezes ajustes trimestrais de energia. Deve-se ter em conta o tipo de tensão, opção tarifária e ciclo horário. O tarifário de energia eléctrica está normalmente disponível no site da ERSE – Entidade Reguladora dos Serviços Energéticos. Algumas medidas que poderão optimizar a exploração do sistema:

› Estudar o melhor tarifário, simulando opção tarifária mais vantajosa (curtas, médias ou longas utilizações);

› Estudar o melhor tarifário, simulando ciclo horário mais adequado ao funcionamento da empresa (diário, semanal ou semanal opcional);

› Gestão de consumo máximo de forma a minimizar a potência contratada;

› Gestão de consumos de forma a transferir os consumos nas horas de ponta para outras horas preferencialmente em vazio.

1.2› Perdas na redededistribuição eléctrica

A estrutura da rede de distribuição de energia eléctrica deverá ser optimizada de maneira a minimizar as perdas eléctricas em baixa, média e alta tensão, dependente do tipo de alimentação industrial. Em seguida é ilustrado um exemplo para determinar as perdas na rede de distribuição eléctrica, considerando que os consumos médios quadráticos.

Figura 2 . Exemplo de esquema tipo de uma central de ar comprimido (compressor de parafuso).

Figura 3 . Rede unifilar simplificada como exemplo cálculo das perdas na rede de distribuição de energia eléctrica.

Potência de perdas activas na rede de distribuição em baixa tensão:

Acréscimo de potência de perdas activas no transformador:

Total de perdas na rede de distribuição, por trabalho do sistema de ar comprimido: 8,4 + 6,5 = 14,9 kW.

De forma a minimizar as perdas eléctricas na rede de distribuição, poder-se-á:

› Reduzir os comprimentos dos cabos de alimentação eléctrica;

› Aumentar a secção das canalizações;

› Aumentar o nível da tensão de alimentação;

› Instalar transformador de distribuição mais eficiente;

› Neste exemplo em particular, instalar um transformador em paralelo, ou aumentar a potência instalada, para 1.600 kVA (regime de carga de 53%).

2› Dimensionar Correctamenteos Compressores

› Funcionamento em carga / vazio - consumo em vazio representa 15% a 25% da potência nominal;

› Idealmente, regime médio de carga superior a 75%;

› Instalar unidade de baixa capacidade, para períodos de menor consumo de ar;

› Instalar compressores de velocidade variável.

|

6.000 h/ano |

Compressor 300 kWe |

Compressor 200 kWe |

|

Funcionamento |

60 % |

90 % |

|

Potência média consumida |

210 kW |

185 kW |

|

Energia eléctrica consumida |

1,26 GWh/ano |

1,11 GWh/ano |

Potência média consumida pelo compressor de 300 kW = (0,6 + 0,4 x 0,25) x 300 = 210 kW

Energia eléctrica consumida pelo compressor de 300 kW = 210 x 6.000 = 1.260.000 kW

Tabela 1 . Exemplo de consumo de energia de um compressor sobredimensionado quando comparado com um bem dimensionado.

3›

Em perfis cujo consumo apresente alguma irregularidade e intermitência, a aplicação de compressores de velocidade variável tem grandes vantagens. A quantidade de ar necessária que o compressor irá produzir é ajustada às necessidades da instalação fabril, garantindo estabilidade na pressão da rede.

Figura 4 . Comparação da estabilidade da rede (Fonte: Atlas Copco).

Para o mesmo perfil de consumos, quando comparado com um compressor de regulação carga / vazio, um compressor de velocidade variável poderá representar um redução até 35% dos consumos de energia. Esta redução é obtida através da anulação do tempo de funcionamento em vazio.

Quanto maior a gama de variação do compressor, maior a sua capacidade de se ajustar às flutuações de consumo. Os compressores de velocidade variável bem dimensionados, apresentam gamas de variação máximas na ordem dos 70-80%.

Figura 5 . Comparação de métodos de controlo de compressores (Fonte: Schneider Electric, Cahier Technique 214).

Vantagens da instalação de variação de velocidade em sistemas de ar comprimido:

› O compressor fornece ar isento de pulsações;

› Optimização do consumo de energia eléctrica;

› Arranque suave;

› Reduz variações de pressão no funcionamento;

› A operação a baixa carga de um compressor com VEV não tem como resultado perdas de energia;

› As perdas de transição em carga / vazio são eliminadas;

› Sem picos de corrente: os compressores podem arrancar e parar um maior número de vezes;

4› Fugas deAr Comprimido

O ar comprimido é um fluído de elevado consumo energético Tipicamente superior a 100 kWh por 1.000 Nm3. Numa rede de ar comprimido, as fugas são praticamente impossíveis de eliminar na sua totalidade. 10% é um valor aceitável.

Como exemplo, de avaliação da importância da reparação de fugas, um orifício de 1 mm de diâmetro numa rede a 7 bar, corresponde a 1,2 l/s de ar comprimido desperdiçado.

|

Diâmetro furo |

Perda a |

Perda a |

Perda a |

Perda a |

Perda a 10 bar |

|

1 |

0,01 |

0,06 |

0,07 |

0,09 |

0,10 |

|

2 |

0,16 |

0,25 |

0,28 |

0,33 |

0,62 |

|

3 |

0,40 |

0,57 |

0,64 |

0,73 |

0,90 |

|

4 |

0,72 |

1,00 |

1,13 |

1,29 |

1,57 |

|

5 |

1,12 |

1,57 |

1,77 |

2,00 |

2,44 |

|

6 |

1,60 |

2,27 |

2,54 |

2,86 |

3,78 |

|

8 |

2,80 |

4,04 |

4,52 |

5,03 |

6,73 |

|

10 |

4,32 |

6,31 |

7,07 |

7,80 |

10,52 |

Estima-se que na indústria portuguesa 15 a 50% da produção de ar comprimido será para alimentar fugas.

Considerando, por exemplo, um consumo específico do compressor de 0,12 kWh/m3, uma fuga através de furo de 5 mm a 8 bar, ou seja, de 2 m3/min, equivale a requerer do compressor:

0,12 kWh/m3 x 2 m3/min x 60 min/h = 14,4 kW

Figura 6 . Comparação de fugas de ar comprimido, em função da pressão e do diâmetro do furo.

Medidas de Optimização para Eliminação de Fugas de Ar Comprimido:

› Seccionar (automaticamente ou manualmente), periodicamente, as tubagens que não estejam a abastecer consumidores de ar comprimido;

› Instituir um programa regular de verificação de fugas de ar comprimido;

› Reduzir fugas com: adaptadores de fugas reduzidas, uniões rápidas de elevada qualidade, …

› Usar purgadores de condensados do tipo “sem perdas de ar”.

Existem alguns métodos empíricos para a quantificação de fugas de ar comprimido, desde que os dispositivos pneumáticos estejam fora de serviço:

Qf – caudal de fugas (m3/min)

Vr – volume do reservatório (m3)

Pa – Pressão máxima (bar)

Pe – Pressão mínima (bar)

t – tempo de queda diferencial (min)

Qf – caudal de fugas (m3/min)

Qc – capacidade do compressor (m3/min)

t – tempo em carga (min)

T – tempo total (carga+vazio) (min)

5› Ar de Admissão

A potência aumenta linearmente com a temperatura do ar a comprimir. 10 ºC, acima da temperatura ambiente provoca um aumento da potência em 3%. Ou seja, aproximadamente 1% de economia no consumo por cada decréscimo de 3 ºC na temperatura do ar de admissão.

Medidas de optimização:

› Cuidados a ter no dimensionamento do local dos compressores, de forma a minimizar a variação de temperatura;

› Sempre que possível minimizar ganhos solares;

› Isolar local dos compressores para minimizar ganhos térmicos de secções anexas (caldeiras, produção - ex.: tinturaria, ...);

› Baixar a temperatura do ar de admissão mudando a captação de ar (embora garantindo uma óptima filtragem na tomada de ar).

6› Secadores de Ar

A humidade retida no ar comprimido logo após a saída do compressor, impossibilita a sua utilização na maioria dos processos industriais. É importante a secagem do ar, e a escolha do secador mais adequado ao sistema, tendo em conta o ponto de orvalho à pressão pretendida, os caudais e as pressões da central.

Perda de carga através do secador – Por cada bar que a pressão de trabalho aumente, a potência consumida pelos compressores aumenta 6%. Notar que, secar ou filtrar demais conduz a consumos energéticos desnecessários.

7› Rede de Ar Comprimido

A rede de distribuição deve ser a menos extensa possível. Quando estamos perante redes extensas o melhor é instalar dois ou mais compressores o mais próximo possível dos pontos de consumo, reduzindo-se assim as perdas de carga.

A instalação de uma rede de distribuição em anel é aconselhável, ou seja, a divisão de caudais de ar comprimido por diversos ramais, origina uma redução das perdas de carga.

A perda de carga pode ser calculada segundo a seguinte fórmula:

DP – perda de carga (bar);

L – comprimento tubo de

distribuição (m);

QC – caudal (l/s);

d – diâmetro interno do tubo (mm);

P – pressão absoluta na saída do

compressor (bar).

Deste modo, um tubo de comprimento de 100 m, 80 mm de diâmetro interno e com um caudal de 200 l/s a 10 bar, terá uma perda de carga de:

A tabela seguinte ilustra os comprimentos equivalentes para determinar a perda de carga provocada por acessórios da rede de distribuição de ar comprimido.

Tabela 3 . Comprimentos equivalentes de acessórios de rede de ar comprimido para cálculo de perda de carga (fonte: Atlas Copco, 1998).

Medidas de Optimização nas Redes de Ar Comprimido:

› No dimensionamento não subdimensionar a rede, tendo em atenção maximizar a secção e minimizar comprimentos, curvas e tudo que possa provocar perda de carga desnecessária;

› Instituir um programa regular de verificação de fugas de ar comprimido;

› Dividir o sistema em zonas, com reguladores de pressão apropriados (sistemas multi-pressão – redutores ou boosters) ou válvulas de seccionamento apropriadas;

› Isolar os troços da rede que estão fora de serviço;

› Instalar reservatórios suplementares de ar comprimido próximo de cargas variáveis;

› Criar rede em anel;

› Aumentar diâmetro das tubagens – evitar velocidades maiores que 6 m/s.

› Limitar cotovelos e mudanças de direcção ou de secção. Deverão ser instalados troços rectos com inclinação apropriada para escoar condensados (igual ou superior a 0,5%) e prever purgadores;

› Evitar troços demasiado longos – optar pela produção descentralizada.

› Aumentar a capacidade do principal reservatório de ar comprimido. Dimensionar adequadamente as capacidades de armazenagem para permitir o funcionamento dos compressores com um rendimento optimizado e evitar arranques-paragens intempestivas.

8› Equipamentos Produtivos - Utilização

› Eliminar utilizações não apropriadas de ar comprimido. Por exemplo, para limpeza, usar outros meios como aspiradores eléctricos;

› Verificar regularmente os equipamentos pneumáticos e cumprir prazos de manutenção;

› Regular a pressão de trabalho, em função da utilização (válvulas redutoras) e instalar electroválvulas nos principais consumidores;

› Reparar ou substituir equipamentos com fugas de ar comprimido;

› Desligar o ar comprimido quando a máquina não está em operação (refeições, período nocturno, fim-de-semana, férias, ...) através de válvulas (automáticas ou manuais) ou desligar o compressor;

› Em operações que exijam descargas instantâneas de grandes caudais de ar, instalar depósito de ar, com válvula de enchimento lento;

› Substituir o ar comprimido por outra forma mais eficiente de energia (por exemplo, em operações de sopragem – limpeza/secagem – substituir o ar comprimido por ventilador de alta pressão);

› Verificar a necessidade (e optimizar) dispositivos específicos de regulação de pressão, filtros, secadores, etc.;

› Optimizar a pressão do ar comprimido do sistema (quanto menor a pressão, menores as perdas). Em condições normais, produzir o ar a 0,5 a 1 bar, acima da pressão pretendida nos utilizadores.

As pistolas de ar e bicos de segurança permitem uma utilização mais eficaz do ar comprimido, o que por sua vez permitirá reduzir a pressão nas estações de trabalho e ainda assim executar correctamente o mesmo trabalho. A pressão mais baixa implica um nível sonoro também mais reduzido, além de um menor consumo de energia. Deve-se ter a pressão certa no lugar certo – nem muito alta, nem muito baixa. A pressão de trabalho influencia directamente o débito de potência. Uma pressão mais alta implica necessariamente um consumo mais elevado de energia. O aumento da pressão de trabalho para compensar quedas de pressão, implica sempre custos de operação mais elevados. Uma redução equivalente tem como resultado um aumento correspondente de lucros. Um aumento de pressão de 1 bar tem como resultado um acréscimo de consumo de energia de cerca de 8%.

Figura 7 . Exemplo de comparação do consumo específico em função da pressão do ar.

Recomenda-se, em aplicações de limpeza com ar comprimido, a instalação correcta de um bico de sopro, que representa um investimento na redução de custos.

Figura 8 . Tubo aberto Vs Bico de sopro (fonte: ADENE, 2006).

Sendo assim, a utilização de bicos de sopro permite:

› Reduzir o consumo de energia em cerca de 25%;

› Reduzir o nível de ruído em cerca de 50%;

› Aumentar a segurança dos operadores.

9› Monitorização

› Instalar equipamentos de controlo tais como caudalímetros e contadores de electricidade, manómetros, etc.

› Efectuar registos regulares com o devido acompanhamento e controlo, com por exemplo, indicadores.

› Instalar um sistema de regulação da produção de ar comprimido através de um compressor de velocidade variável ou de um controlo automático de todos os compressores em função das necessidades. Estima-se que o controlo automático poderá representar uma economia típica entre 5 e 35%.

› Temporizar funcionamento em vazio – desligar totalmente o compressor ao fim de um determinado tempo.

10› Manutenção

A manutenção dos equipamentos é extremamente importante. É necessário sensibilizar para a importância da manutenção preventiva.

Devem ser criadas metodologias / planeamentos de modo a que a secção de manutenção não actue só em situações de avaria.

Medidas de utilização racional de energia na manutenção:

› Optimizar e verificar as válvulas reguladoras de pressão, os filtros, os lubrificadores, os secadores e os purgadores de condensados;

› Elaborar plano de manutenção (acção, responsável, periodicidade, data de execução, etc.);

› Verificar a qualidade do óleo de lubrificação, se está de acordo com as especificações do fabricante;

› Verificar o estado de limpeza do separador de óleo;

› Verificar os filtros de admissão de ar;

› Verificar os filtros de óleo;

› Verificar o estado dos purgadores;

› Criar metodologia de verificação do estado das fugas;

› Optimizar a jusante do compressor as mudanças de filtros (em função da queda de pressão, etc.);

› Substituir partes de equipamento geradoras de fugas (por exemplo mangueiras);

› Cortar a alimentação de máquinas fora de serviço (por exemplo, válvula solenóide automática, ou manual);

› Reparar fugas periodicamente.

A figura seguinte ilustra um exemplo de como um compressor lubrificado a óleo tem consumos maiores à medida que aumenta a perda de carga nos filtros, em função do tempo de operação. Os compressores isentos de óleo não necessitam de separadores de óleo ou outros equipamentos de depuração, pelo que a perda de carga é inferior, e o rendimento ao longo do tempo de operação não vai diminuindo.

Figura 9 . Exemplo de comparação de custos de energia em função do tipo de compressor, devido à necessidade de operar com filtros (fonte: Atlas Copco, 1998).

A figura seguinte ilustra como existe um papel importante da manutenção na eficiência energética. À medida que a manutenção investe mais no sistema de ar comprimido, mais aumenta a eficiência energética. O desafio está em encontrar o ponto óptimo entre os custos de manutenção e os custos de energia.

Figura 10 . Exemplo de comparação da eficiência energética com os custos de manutenção.

11› Sistemas deControlo

Em centrais com mais do que um compressor, torna-se importante a utilização de sistemas de controlo e optimização de centrais de ar comprimido.

Com base no perfil de consumos da fábrica, estes sistemas possibilitam a optimização da exploração da central de compressores, através da selecção óptima dos equipamentos disponíveis na central, colocação dos compressores em operação na sua zona de máxima eficiência, e redução da banda de pressão de regulação dos equipamentos.

Figura 11 . Uma central de ar comprimido centralmente controlada (fonte: Atlas Copco, 1998).

O tipo de controlo pode também condicionar o tipo de controlo a optar, dependendo do tipo de compressor e do tipo de funcionamento.

De seguida estão ilustrados vários tipos de funcionamento, relacionando a potência consumida e o caudal, para vários tipos de compressores.

Figura 12 . Relação entre a potência consumida e o caudal para compressores volumétricos lubrificados com diferentes sistemas de regulação e combinações de sistemas de regulação (fonte: Atlas Copco, 1998).

Figura 13 . Relação entre a potência consumida e o caudal para compressores dinâmicos com diferentes sistemas de regulação e combinações de sistemas de regulação (fonte: Atlas Copco, 1998).

Figura 14 . Relação entre a potência consumida e o caudal para compressores volumétricos isentos de óleo com diferentes sistemas de regulação e combinações de sistemas de regulação (fonte: Atlas Copco, 1998).

12› Recuperação deEnergia Térmica

A energia mecânica utilizada no ciclo de compressão é transformada em calor, e apenas 4% dessa energia permanece no ar comprimido. As perdas por radiação representam 2% e os restantes 94%, são dissipados nos sistemas de refrigeração, que podem ser teoricamente recuperados. Logo, encontramos duas economias de energia: a recuperação de energia térmica e a energia dissipada na refrigeração do ar (ventilador).

Figura 15 . Exemplo de energia recuperável em compressores (fonte: Atlas Copco, 1998).

Na prática é possível recuperar até 60% da energia consumida pelo compressor, sob a forma de água quente a 50-80ºC ou ar quente a 50-60ºC, permitindo a sua aplicação em águas quentes sanitárias, aquecimento ambiente, pré-aquecimento de água de processo, pré-aquecimento do ar (combustão, secagem, etc.).

Figura 16 . Algumas aplicações típicas de recuperação de energia da água de arrefecimento de compressores (fonte: Atlas Copco, 1998).

Recuperação de energia estimada:

Onde:

E é a recuperação de energia, em kWh/ano;

TR é o tempo anual de utilização de energia recuperada, em h/ano;

K1 é a parte de TR com compressor em carga;

K2 é a parte de TR com compressor em vazio;

Q1 é a potência disponível na água de arrefecimento com o compressor em carga, em kW;

Q2 é a potência disponível na água de arrefecimento com o compressor em vazio, em kW;

Ce é o custo unitário médio de energia;

h é a rendimento típico da central convencional geradora de calor;

A potência disponível da água de arrefecimento poderá ser determinada pela expressão:

Onde:

m é o caudal, em kg/s;

cp é o calor específico, em kJ/kg.ºC (água 4,18);

DT é o diferencial de temperatura, em ºC.

13› Substituição deCompressores

Sempre que se justifique, substituir compressores por novas e melhores máquinas, com menor consumo específico de energia (por exemplo, com mais andares de compressão) e melhor adapatadas às necessidades do sistema.

14› Conclusão

O correcto dimensionamento de um sistema de ar comprimido é de extrema importância. Os seus custos distribuem-se em três grupos, investimento, manutenção e energia eléctrica.

A análise integral do sistema, incluindo LCC, “Life Cycle Cost”, é de extrema importância na gestão e exploração destes sistemas. Um sistema de ar comprimido bem explorado poderá economizar muita energia.

Figura 17 . Exemplo de recuperação de energia térmica num compressor (fonte: Atlas Copco, 1998).

AUTOR: André Fernando Ribeiro de Sá