Um dos aspectos que caracteriza o desenvolvimento de uma sociedade é o seu consumo de energia em todas as suas formas, sobretudo no que diz respeito ao consumo de energia eléctrica. Neste seguimento observamos que a utilização de electricidade nos países desenvolvidos aumentou de uma forma significativa nos últimos anos. Esta dependência de energia eléctrica traduz‑se na procura de um fornecimento eléctrico de maior qualidade e bom funcionamento. Uma peça-chave para alcançar estes objectivos é a manutenção preditiva‑preventiva das linhas e sistemas de distribuição eléctrica, a qual exige a utilização de procedimentos e equipamentos de manutenção em consonância com as necessidades actuais. Neste sentido, a termografia surge como uma tecnologia cuja aplicação direccionada para a inspecção dos sistemas de distribuição eléctrica ajuda a detectar, antecipadamente, possíveis avarias nos mesmos, diminuindo assim a probabilidade de falha da instalação no futuro.

Nesta nota técnica vamos rever os diferentes aspectos relacionados com a inspecção termográfica das linhas e instalações de distribuição eléctrica.

Aplicação da Termografia

A termografia não é uma tecnologia nova uma vez que já existem equipamentos termográficos há décadas. Mas a sua utilização popularizou-se nos últimos anos devido aos avanços técnicos na miniaturização electrónica que deram origem ao aparecimento de equipamentos com melhores prestações e uma redução importante no seu tamanho e no preço.

A nível técnico, a aplicação da termografia permite-nos visualizar os padrões de temperatura dos sistemas e instalações eléctricas.

Neste sentido é necessário ter em conta que uma causa de falha nos sistemas eléctricos passa por um excesso de temperatura provocado por diferentes motivos:

* Aumento da resistência em pontos de ligação. Segundo a Lei de Joule:

Ou seja, um aumento da resistência de contacto origina um aumento da potência dissipada neste contacto, o qual se traduz, em condições normais num aumento de temperatura, originando um “ponto quente” que pode ser detectado, de uma forma precisa, com uma câmara termográfica. Este aumento da resistência de contacto pode ter origem num fenómeno de oxidação ou corrosão, parafusos que se soltam ou uma pressão insuficiente nos contactos móveis.

* Falhas nos sistemas de refrigeração. O calor gerado, por exemplo, nos disjuntores de potência deve ser retirado para o exterior através dos sistemas de refrigeração nos permutadores de calor. Se esta extracção de calor é reduzida ou falha devido, por exemplo, a uma obstrução nos tubos do permutador de calor ou numa falha nos ventiladores no caso de se tratar de uma ventilação forçada, o disjuntor pode sobreaquecer em excesso e originar, em última análise, uma falha do mesmo.

* Correntes de fuga em sistemas isolados. A redução da resistência de isolamento devido à sujidade ou contaminação pode provocar correntes de fuga e de arco que originam o aquecimento do material e, consequentemente, a sua degradação.

Com a sua câmara termográfica, o técnico de manutenção poderá examinar cada um dos elementos que fazem parte do sistema de distribuição eléctrico à procura de padrões de aquecimento que, posteriormente, lhe permitirá detectar e resolver um possível problema antes que o mesmo origine uma falha ou interrupção numa linha.

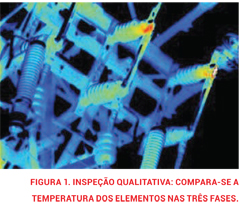

Neste sentido podemos falar de dois tipos de inspecções bem diferentes: as inspecções qualitativas e as inspecções quantitativas.

No primeiro caso não se procura, inicialmente, medir com grande precisão a temperatura dos elementos sem realizar uma comparação dos padrões de temperatura dos elementos que estejam a trabalhar nas mesmas condições. A distribuição eléctrica baseia-se em sistemas trifásicos e, por isso, este método é perfeitamente válido para a inspecção de sistemas de distribuição, uma vez que vamos comparar os elementos de uma fase com os de outras fases, garantindo uma ferramenta de inspecção muito potente, rápida e fácil de utilizar.

Uma vez detectada uma diferença substancial na temperatura de um elemento podemos passar à inspecção quantitativa medindo, de forma precisa, a temperatura dos elementos. Nesta devemos ter em conta vários aspectos como os que iremos citar de seguida:

a) Emissividade da superfície em estudo. As câmaras termográficas medem através de um sensor bolométrico a radiação infravermelha emitida pelos corpos, mostrando no ecrã do equipamento uma imagem das temperaturas superficiais destes corpos, para a qual basicamente utilizam a fórmula seguinte:

Aqui podemos ver a relação entre a radiação medida e a temperatura. Ambos os valores estão relacionados com um parâmetro denominado emissividade ε, com valores entre 0 e 1 e que caracterizam posteriormente a capacidade de emitir radiação a partir desta superfície. Em termos práticos, este parâmetro geralmente apresenta, para a maioria dos corpos, valores elevados, próximos de 0,95 embora existam excecções sobretudo nos corpos com superfícies de metal polido (como por exemplo para o cobre polido ε = 0,2). O termógrafo deverá ter em conta este parâmetro e fazer os ajustes adequados tanto na câmara termográfica como no software de análise para obter um valor de temperatura que tenha em conta o referido valor de emissividade. Apesar desta situação, a medição precisa de temperatura com as câmaras termográficas nos sistemas de distribuição eléctrica é exequível, dado que grande parte dos materiais utilizados nestas instalações apresentam uma elevada emissividade como, por exemplo, em materiais isolantes, peças pintadas ou sujas, com poeira ou graxa, espaços vazios e fissuras no parafuso e pontos de união, entre outros, o que facilita bastante a medição de temperatura ao apresentar uma emissividade próxima de 0,95.

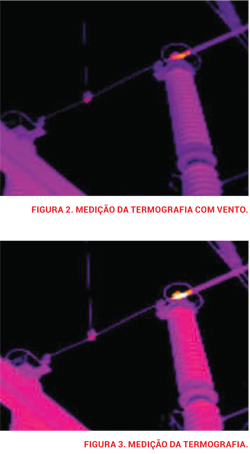

b) Velocidade do vento. As inspecções no exterior devem ter em conta a velocidade do vento, uma vez que este é um factor que aumenta a transferência de calor por convecção entre os pontos quentes e o meio ambiente, o qual pode levar a uma redução de temperatura nos pontos críticos, mascarando problemas que podem ser graves, sendo de evitar a realização de inspecções termográficas com velocidades do vento superiores a 16 km/hora.

c) Resolução espacial e resolução óptica. As câmaras termográficas, tal como uma câmara fotográfica normal, incluem um sistema de lentes que pretendem focar adequadamente a radiação sobre o sensor da câmara. Em função da distância focal e da resolução do sensor podemos definir dois parâmetros que irão ter influência no momento de obter as imagens termográficas. Por um lado, podemos definir a resolução espacial ou IFOVt como o ângulo de visão coberto por cada píxel do sensor, aspecto que a nível prático definirá o objecto mais pequeno que a câmara pode detectar a uma certa distância. Normalmente, este parâmetro é especificado como um ângulo em milirradianos, por exemplo, 2,5 mrad., o qual facilita amplamente o cálculo uma vez que, especificado desta forma, obtemos imediatamente o diâmetro do objecto mais pequeno observável a 1 metro de distância, que, no caso do exemplo anterior, seria de 2,5 mm, e para outra distância bastaria multiplicar 2,5 pela distância em metros (por exemplo, a 10 m de distância: 10 x 2,5 = 25 mm). Por outro lado podemos definir a resolução óptica ou IFOVm como o objecto mais pequeno sobre o qual se realiza uma medida com precisão a uma determinada distância. Evidentemente que ambos os aspectos têm a sua importância quando realizam termografia em sistemas de distribuição eléctrica e terão de ser tidos em consideração consoante a distância a que encontremos o objecto.

d) Temperatura de fundo. As câmaras termográficas medem a radiação de um objecto para calcular a sua temperatura, no entanto, é a radiação emitida pela superfície do objecto e não a reflectida pelo mesmo, a partir do ambiente, que determina a sua temperatura. Por isso, as câmaras termográficas através do ajuste do parâmetro denominado “temperatura de fundo ou do ambiente” compensam o efeito da radiação emitida pelo ambiente e reflectida na superfície do objecto.

e) Entre outros.

Os procedimentos operacionais deverão ter em conta a diferença de temperatura entre o ponto quente detectado e a temperatura de elementos equivalentes ou até com a temperatura ambiente para determinar o nível de actuação com base numa classificação que determine a importância e/ou urgência do problema detectado, tendo em conta aspectos como o nível de carga, condições ambientais, entre outros. Assim podem encontrar-se referências como os fornecidos pela NETA (International Electrical Testing Association), e assim as diferenças de temperatura entre os elementos similares nas mesmas condições de trabalho (carga, entre outros) superiores a 15º C poderiam implicar a tomada de acções imediatas para a reparação deste equipamento. Também se recomenda o mesmo tipo de acção quando a diferença de temperatura entre o elemento em estudo e a temperatura ambiente seja superior aos 40º C.

Sistemas de distribuição eléctrica

Tendo em conta as características demonstradas na secção anterior para facilitar a análise a partir de um ponto de vista termográfico dos sistemas de distribuição eléctrica, vamos agrupar estes sistemas em três áreas principais, as quais apresentam determinadas características.

Linhas de distribuição eléctrica

Responsáveis pela união das centrais eléctricas com os pontos de consumo através das subestações e centros de transformação garantindo, se possível, a redundância necessária graças à estrutura da malha. Dada a grande distância que pode existir entre as instalações e os utilizadores, a tensão das linhas de distribuição eléctrica fixa-se em diferentes valores nas subestações, onde é elevada e reduzida a valores geralmente normalizados para minimizarem as perdas eléctricas enquanto o custo das instalações é optimizado.

Em função desta tensão de trabalho podemos falar de linhas de Média e Alta Tensão, cada uma com as suas características específicas tanto ao nível técnico (tensão nominal, altura das torres, tipo de isoladores, número de linhas, entre outros), como de gestão (criticidade, redundância, disponibilidade, entre outros), características que devem ser levadas em linha de conta na realização de uma inspecção termográfica às mesmas.

Um dos aspectos que há que ter em conta na hora de considerar a inspecção termográfica das linhas de distribuição será a sua acessibilidade. Neste sentido podemos considerar três formas básicas de inspecção:

Inspeçcões aéreas: este método é utilizado sobretudo quando é necessário inspeccionar grandes distâncias em linhas de transmissão. O meio de transporte habitual é o helicóptero, no qual se instalam câmaras termográficas com sistemas giroscópicos. Este método apresenta vantagens relativamente à velocidade e acessibilidade, mas devido ao elevado custo que este tipo de inspecções implica, a sua utilização deve ser rentabilizada na inspecção rápida de amplas redes de distribuição ou naqueles locais onde a presente acessibilidade por terra apresenta dificuldades. Desta forma as empresas eléctricas apenas realizam inspecções rotineiras a cada 3 anos para linhas de mais de 45 kV. Dado o elevado custo desta técnica e a sua utilização na manutenção reactiva é mínima, recomenda-se a utilização de equipamentos portáteis.

Inspecções em todo-o-terreno: este método é adequado quando seja possível seguir as linhas eléctricas através de um veículo todo‑o-terreno. Neste pode ser instalada, de forma segura, uma câmara termográfica com a qual se possa obter as habituais imagens termográficas.

Inspecções na base: tal como a termografia nos permite verificar longas distâncias de uma forma rápida, a inspecção na base permite-nos não só a verificação preventiva da instalação naquelas zonas mais acessíveis como também a verificação dos sistemas de forma pontual, nos casos em que se realizam trabalhos de manutenção e reparação. Da mesma forma apresenta a vantagem do grande contraste das imagens termográficas, uma vez que o céu é normalmente tomado como fundo no qual a temperatura é muito baixa, e oferece um contraste muito elevado com os elementos eléctricos a inspeccionar. No entanto, esta situação pode não ocorrer nas inspecções áreas onde o fundo pode ser vegetação, grama, asfalto, terreno, entre outros, os quais garantem um menor contraste com os sistemas eléctricos por estar à temperatura ambiente.

Elementos a inspeccionar

Os elementos a examinar são geralmente os pontos de ligação e as linhas de distribuição. Desta forma serão examinados:

a) Grampo de ligação;

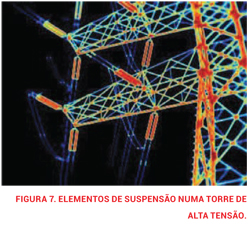

b) Elementos de suspensão em estruturas de isolamento;

c) Viadutos subterrâneos;

d) Condutas Subterrâneas;

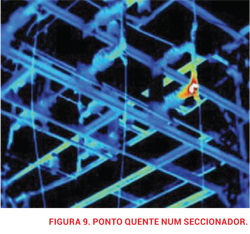

e) Seccionadores tripolares;

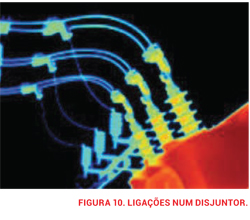

f) Disjuntor;

g) Da mesma forma e, dependendo das circunstâncias, é possível detectar falhas nos isolamentos, os quais podem apresentar um aquecimento anormal devido à sujidade, depósitos salinas, entre outros.

Aspecto a ter em conta

Condições ambientais. Como em qualquer outra inspecção ao ar livre terá de ter em conta aspectos ambientais e atmosféricos como, por exemplo:

a) A velocidade do vento, chuvas recentes, humidade, nevoeiro, entre outros, aspectos que podem mascarar um ponto quente ao reduzir a temperatura do mesmo através do efeito de convecção, evaporação, entre outros;

b) Também terá em conta qualquer fenómeno de reflexo do sol, recomendando-se a utilização de câmaras termográficas de longo comprimento de onda (8 a 14 microns) em detrimento de câmaras de curto comprimento de onda (3 a 5 microns) que são, à priori, mais afetacdas pelo sol e os seus reflexos. Neste sentido, uma forma de determinar se se trata de um reflexo ou de um verdadeiro ponto quente será a recolha de diferentes termografias com diferentes ângulos de incidência. Se o ponto quente desaparece ao ocorrer movimento trata-se de um reflexo;

c) A época do ano. Uma vez que em função da mesma, a temperatura ambiente será diferente podemos influenciar a temperatura nos pontos quentes;

d) A hora do dia.

Aspectos ligados à própria instalação

a) Há que ter em conta o nível de carga da linha, não se recomendando a realização de inspecções com níveis de carga inferiores a 30%. Neste sentido, a época do ano também pode ser importante quando for necessário escolher o momento adequado para ajustar as rotinas da termografia; há que ter em conta que, actualmente e em determinadas zonas, o pico de consumo passou de inverno ao verão devido à utilização de sistemas de climatização;

b) Altura das torres. Devido à diferente altura das torres de distribuição eléctrica existem dois aspectos importantes quando se utiliza uma câmara termográfica: a resolução espacial ou IFOVt e a sua resolução óptica ou IFOVm. Como já foi mencionado anteriormente, a resolução espacial determina o objecto mais pequeno através do qual podemos ver a câmara e a resolução óptica determina o mesmo, através do qual se pode obter uma medida precisa da temperatura. Ambos os aspectos são determinados pelo tipo de sensor e pela óptica da câmara e serão tidos em conta quando se considerar a distância a que serão realizadas as imagens térmicas.

Subestações

As subestações eléctricas são os sistemas responsáveis por realizar a transformação e modernização das tensões entre as diferentes redes de distribuição eléctrica que lhes chegam, ao fornecer os elementos de controlo, protecção e corte para a gestão destas linhas.

Tendo em conta o referido anteriormente, as subestações são instalações com uma maior quantidade de equipamentos e sistemas quando comparado com as linhas de distribuição, e com as características próprias que o distinguem quando são realizadas inspecções termográficas.

Elementos a inspeccionar

Os aspectos a examinar são os já mencionados: sobretudo pontos com mau contacto tanto entre elementos fixos como entre elementos móveis, e falhas de isolamento. Sem dúvida, pela grande qualidade dos equipamentos podemos também falar de falhas em baterias de condensadores, motores, sistemas de refrigeração, entre outros. Examinemos os principais pontos de falha:

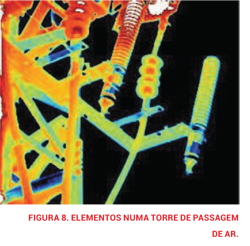

a) Pontos de mau contacto. As linhas de Alta e Média Tensão que chegam até às subestações originam diferentes pontos e ligação e contacto. Neste sentido devem ser revistos, entre outros, os pontos de ataque, os contactos móveis dos seccionadores os quais, dada a sua natureza, podem tender a diminuir a sua pressão de contacto e aumentar a sua resistência, o que origina pontos quentes facilmente detectáveis com as câmaras termográficas. Da mesma forma devem verificar-se as ligações em interruptores, disjuntores de medida tanto de tensão como de corrente, e válvulas de descarga. Continuaremos a rever as ligações de Alta e Baixa Tensão nos disjuntores de potência, onde iremos encontrar novamente contactos defeituosos.

b) Sistemas de refrigeração. No caso dos disjuntores de potência podemos aproveitar a sua inspecção para rever a temperatura do seu corpo e os seus sistemas de refrigeração no caso de ventilação natural ou forçada. Neste segundo caso, e em menor importância na redundância de elementos, podemos rever possíveis sobreaquecimentos ou defeitos nos motores de ventiladores ou o correto padrão de temperatura dos permutadores de calor e o estado aberto ou fechado das suas válvulas de abertura.

c) Sistemas de isolamento. Tal como ocorria com as linhas de distribuição, os isoladores sujos ou com depósitos podem originar correntes de fuga que aumentam a temperatura do equipamento. Este é um problema que apenas surge nas instalações que mostram contaminação nos isoladores, a qual, juntamente com o aumento da humidade podem provocar descargas nos freios do isolador. Nestes casos recomenda-se a limpeza destes elementos ou a aplicação de silicones especiais. Devem também analisar os corpos dos descarregadores.

d) Também devemos examinar possíveis falhas em sistemas acessórios como baterias de condensadores de compensação de energia reactiva, sistemas de controlo em energia contínua, quadros auxiliares, entre outros.

Aspectos a ter em conta

Novamente é necessário ter em conta as condições climatéricas mencionadas no caso das linhas de distribuição, tal como aspectos relacionados com a distância da câmara aos equipamentos. Neste caso, dada a estrutura das subestações, em geral, estas distâncias devem ser menores, o que irá influenciar na termografia obtida como já referimos anteriormente, através de IFOVt e IFOVm.

Centros de Transformação

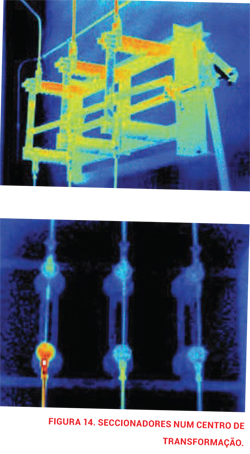

Os Centros de Transformação são as instalações responsáveis por transformar a Média Tensão em Baixa Tensão, para uma utilização por parte dos utilizadores finais de, normalmente, tensões de 400 V trifásica e 230 monofásica. De forma geral, um centro de transformação terá uma barra ou anel de Média Tensão (por exemplo de 15 ou 20 kV), o qual pode ser ligado através de seccionadores indicados a uma ou mais linhas. Através deste barramento é alimentado o disjuntor ou disjuntores que garantem uma Baixa Tensão aos utilizadores. Estes podem isolar-se da instalação graças aos seccionadores e interruptores de protecção instalados na ligação do primário. As suas potências podem variar, dependendo da instalação, podendo ser de 250 kVA, 400 kVA, 630 kVA, 1000 kVA, entre outros. E por fim, a saída dos disjuntores distribui-se através de diferentes saídas protegidas por fusíveis nos CGP ou BTV.

Elementos a inspeccionar

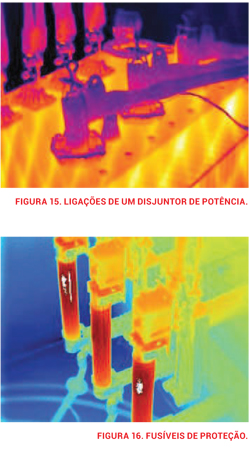

Considerando a descrição anterior, durante uma inspecção termográfica num centro de transformação devem ser inspeccionados todos os pontos de ligação da instalação, como os contactos dos isoladores de travessia, seccionadores, fusíveis limitadores e interruptores, prestando especial atenção aos pontos quentes provocados por uma pressão inadequada nos contactos móveis. Também devem ser verificadas as ligações do disjuntor, tanto os encaixes nos bornes de Alta como de Baixa Tensão. Um aquecimento excessivo de um dos bornes será uma indicação de que o contacto não foi efectuado de forma correta e, por isso, temos de verificar estes encaixes nos bornes ou o aperto da porca contra a porca.

A somar aos pontos de ligação é aconselhável inspeccionar a estrutura dos disjuntores para detectar qualquer falha interna. É evidente que as câmaras termográficas não podem ver o interior do disjuntor, mas o que podemos ver é o efeito do aquecimento interno na superfície do mesmo, podendo detectar assimetrias nos padrões de calor e que revelam um problema interno.

Por fim, para a verificação dos fusíveis de saída terá de se ter em conta que, ou estão bem protegidos por um painel de PVC, ou são do tipo BTV, ou seja, os fusíveis encontram-se dentro de uma estrutura de plástico. No primeiro caso, e tendo em conta que o PVC ou materiais similares para uma espessura mínima é opaco à radiação infravermelha, não temos outra hipótese senão remover o dito painel PVC se queremos efectuar a inspecção termográfica tendo obviamente em conta todas as medidas de segurança adequadas. Para os BTV, esta operação não se aplica devido à sua estrutura física, pelo que devemos realizar uma inspecção do mesmo, tendo em conta que o aquecimento que mostra cada elemento deriva da condução de calor pelo material eléctrico. Desta forma podemos, mesmo nestas condições, comparar as temperaturas de cada elemento. Em qualquer caso, a inspecção termográfica das saídas de Baixa Tensão deverá ter em conta o nível de tensão de cada linha.

O mesmo ocorre com as inspecções em linhas e subestações, o método de trabalho passa por uma primeira inspecção qualitativa onde se comparam os diferentes elementos do sistema trifásico, procurando diferenças entre os elementos de cada fase para, depois de detectado algum elemento suspeito, passar à análise quantitativa que nos permita medir com precisão a temperatura dos pontos quentes.

Aspectos a ter em conta

É evidente que para um centro de transformação de um edifício, as condições ambientais são um factor secundário, mas no caso dos CTI ou Centro de Transformação de Intempéries deve ser levado em conta estas circunstâncias tal como o abordado no caso das inspecções em linhas e subestações. No caso dos centros de transformação em edifício há que ter em conta a possível influência da temperatura de base ambiental ou de algum foco de calor em particular, tais como luzes fortes, as quais poderiam originar reflexos indesejados.

Tendo em conta as dimensões limitadas dos centros de transformação onde todos os elementos podem estar a uma distância da câmara geralmente não superior aos 2 metros, a utilização de uma câmara termográfica com um IFOVt = 2,5 mrad. implica a obtenção de imagens detalhadas e em contraste.

O que foi referido até agora refere-se a centros de transformação tradicionais. No caso de se tratar de um centro de transformação pré-fabricado ou de um centro tradicional modificado que utilize células compactas pré-fabricadas, uma vez que os últimos elementos estão totalmente selados, a realização de inspecções está mais limitada.

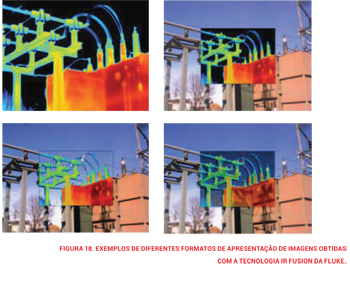

O problema da identificação de objectos na termografia

Tal como referido anteriormente, a termografia é uma tecnologia disponível no mercado há mais de três décadas, mas tem sido nos últimos anos que realmente se verificou a sua expansão em todas as áreas da manutenção. Por exemplo, neste sentido, a Fluke deu um passo em direcção ao futuro ao introduzir a tecnologia IR Fusion graças à qual é possível combinar píxel a píxel uma imagem termográfica com uma imagem standard de luz visível, eliminando qualquer erro de paralaxe. O objectivo desta tecnologia passa por garantir a máxima informação possível ao técnico e ao gestor, para que seja mais fácil a detecção térmica de um problema num sistema. Isto será facilmente identificável num contexto de instalação e com a tecnologia IR Fusion da Fluke que fornece duas imagens em formato de ecrã completo como no formato “Imagem dentro da imagem”, podendo controlar o nível de fundição ou transparência de ambas as imagens com resultados tão bons como os mostrados nas imagens seguintes:

Conclusões

As maiores exigências em termos de disponibilidade e qualidade do fornecimento eléctrico passam pela procura de tecnologias e procedimentos de manutenção com base na predição e prevenção de possíveis falhas das instalações eléctricas. Por isso, a termografia é uma ferramenta chave que permite ver, de forma directa, a evolução térmica dos diferentes componentes do sistema de distribuição (linhas de distribuição, subestações, centros de transformação, entre outros). Desta forma facilita-se a detecção antecipada de possíveis pontos de falha de uma forma simples, rápida e segura.

AUTOR: Roberto Poyato | Departamento Técnico da Fluke Ibérica

FONTE: Revista O Electricista